Lean Organization: “fare sempre di più con sempre meno”

Il modello della lean production

Il modello della lean production è stato adottato negli anni da migliaia di organizzazioni in tutto il mondo in quanto applicabile a tutti i processi operativi, quindi non solo strettamente produttivi, ma anche logistici, amministrativi, o di progettazione e sviluppo prodotto. Leggiamo per la prima volta l'espressione "produzione snella" (lean production) nel 1992, nel best-seller dei ricercatori del MIT Womack e Jonesdei “La Macchina che ha cambiato il mondo”, in cui spiegarono il sistema di produzione che ha permesso all’azienda Toyota di ottenere risultati superiori a tutti i competitor nel mondo.

La cosiddetta “produzione snella” comprende un insieme di principi, metodi e tecniche per la gestione dei processi operativi, che mira ad aumentare il valore percepito dal cliente finale e a ridurre sistematicamente gli sprechi.

In sintesi, il modus operandi della produzione snella è “fare sempre di più con sempre meno”. In particolare, il lean thinking o pensiero snello, è uno stile di management focalizzato sulla semplificazione del lavoro e sulla caccia ed eliminazione degli sprechi. Questi ultimi sono costituiti da tutte quelle attività, eseguite durante la produzione, che assorbono risorse senza creare valore. Quali sono le risorse che devono essere “ridotte” al fine di implementare il modello lean? Meno tempo, meno spazio, meno sforzo, meno macchine e meno materiali.

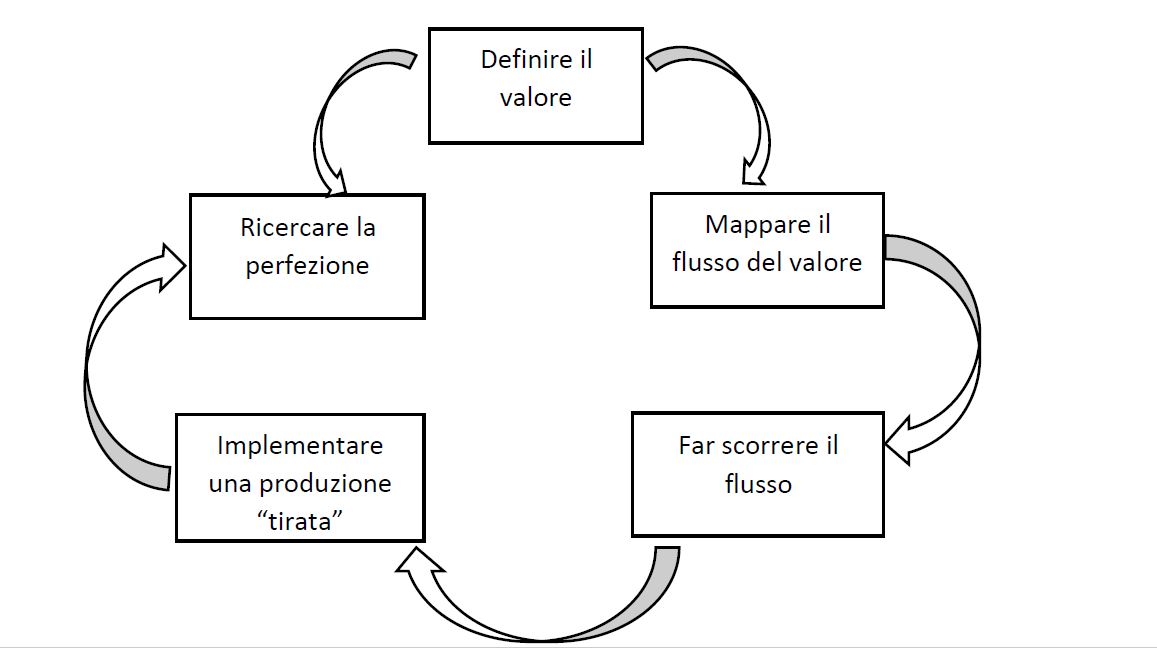

Come per tutte le filosofie, anche questa fonda il suo valore su dei principi. Nello specifico, ve ne sono cinque e sono stati rappresentati, nella figura sottostante, come in un ciclo per richiamare uno dei concetti fondamentali, ossia quello del miglioramento continuo.

Il primo principio riguarda la definizione del valore, dal punto di vista del cliente. Il valore è solo quello che il cliente è disposto a pagare; tutto il resto è spreco, e va eliminato. Solo una piccola parte delle azioni e del tempo totale che sono impiegati per produrre uno specifico prodotto aggiungono effettivo valore per il cliente finale. È di fondamentale importanza definire il valore del prodotto secondo la prospettiva del cliente, così che si possa procedere alla rimozione passo dopo passo di tutte le attività che non producono valore aggiunto o sprechi (MUDA).

Una volta definito il valore, il passo successivo è quello di “mappare” tale flusso del valore, ovvero delineare tutte le attività in cui si articola il processo operativo distinguendo tra quelle a valore aggiunto e quelle non a valore aggiunto. Pertanto, una volta definito cos’è il valore per il cliente, è necessario concentrarsi sull’analisi delle attività che lo creano.

L’analisi coinvolge tutte le operazioni che vanno dalla progettazione, alla gestione dell’ordine sino alla produzione del prodotto, identificando, ovvero mappando:

- le attività che generano un valore percepito come tale dal cliente;

- le attività che non producono valore, ma che sono comunque indispensabili, stanti gli attuali sistemi di produzione e gestione, e che di conseguenza non possono essere eliminate;

- le attività che non generano alcun valore e che possono essere eliminate.

Il terzo principio, invece, richiede che le attività creatrici di valore fluiscano senza interruzione. Infatti, dopo aver definito il valore e dopo che il flusso di produzione è stato completamente mappato ed è stato eliminato ogni tipo di spreco, ci si concentra sulle attività che creano valore. L’obiettivo è fare in modo che queste attività fluiscano in modo costante e continuo. Per fare questo bisogna rivedere come organizzare il lavoro, che tipo di attrezzature impiegare per facilitare la produzione al fine di evitare flussi a ritroso, scarti e fermate, nonché stabilire quale struttura creare per facilitare il flusso o che tipo di figure professionali cercare. Il quarto principio prevede la produzione “tirata”, la quale si manifesta quando viene prodotto solo ciò che il cliente vuole, solo quando lo vuole e solo quanto ne vuole. La produzione è così “tirata” (e guidata) dal cliente, anziché “spinta” da chi produce. Questo consente di evitare di alzare il livello di scorte da parte del produttore del bene, dei suoi fornitori e così via sino alle aziende produttrici delle materie prime. Un altro beneficio immediato che apporta tale gestione è la stabilizzazione della domanda finale. Questo avviene perché è il cliente che ordina quello che vuole e non l’azienda produttrice che, per eliminare le scorte dovute alla sovrapproduzione tipica dei lotti, applica delle campagne di sconti e promozioni per forzare la domanda verso un particolare tipo di prodotto.

Infine, l’ultimo principio esprime uno dei concetti più importanti della gestione snella, ossia quello della ricerca della perfezione attraverso il miglioramento continuo. L’idea è quella di riuscire a mantenere il vantaggio competitivo ottenuto dalle azioni precedenti, cercando di ridurre continuamente gli sprechi ed aumentare il valore.

Quali sono gli sprechi e come vengono definiti?

Gli sprechi sono fondamentali per la creazione di un’organizzazione snella. Essi sono costituiti da tutte quelle attività o modi di utilizzare le risorse che non forniscono al prodotto un valore aggiunto e di conseguenza vanno eliminato.

Gli sprechi sono inoltre classificati in sette tipologie:

- Sovrapproduzione: consiste nel produrre di più rispetto all’effettiva domanda. Questo è lo spreco più pericoloso.

- Attese: si manifesta quando non si svolge alcun lavoro in attesa di materiale, quindi si impiega il tempo in maniera non produttiva.

- Trasporti: questo non comporta alcuna trasformazione al prodotto che il cliente è disposto a pagare, anzi ogni volta che un prodotto viene movimentato rischia di essere danneggiato.

- Processo: si manifesta quando il sistema produttivo non dispone di mezzi (attrezzature, macchinari, operatori) e procedure adeguate.

- Scorte: materiali prodotti in eccesso rispetto ai reali fabbisogni che giacciono in magazzino in attesa di una collocazione e che non producono valore aggiunto.

- Movimenti inutili: spostarsi per raggiungere materiali lontani dal punto di utilizzo.

- Rilavorazione: ogni volta che si esegue un’operazione che produce pezzi difettosi e che di conseguenza vanno corretti.

Per far sì che il modello che fa capo alla lean organization sia adeguatamente implementato in azienda è necessario che sia definita una metodologia di miglioramento continuo che coinvolga e motivi tutti i soggetti inclusi nel processo. Così le persone si sentiranno partecipi del miglioramento, sentendosi responsabilizzate sugli obiettivi e sul contributo di valore che possono generare all’azienda. (Filosofia del Total Quality Management).

Best practice: il caso Fiat

Prendendo come base di partenza i principi, i metodi e le tecniche della lean production, il Gruppo Fiat ha dato origine al World Class Manufacturing (WCM). L'obiettivo del WCM è quello di ottimizzare i risultati attraverso non solo il miglioramento continuo dei processi e della qualità del prodotto, ma anche il controllo e la progressiva riduzione dei costi di produzione, la flessibilità di risposta alle esigenze del mercato e il coinvolgimento e la motivazione delle persone.

Il metodo punta sulla riprogettazione delle postazioni di lavoro in chiave ergonomica, sulla riduzione dei tempi del ciclo produttivo, sul lavoro in team, sulla partecipazione al problem solving. Ma anche su un maggiore coinvolgimento dei dipendenti nei processi di produzione del prodotto finale. Una ricerca denominata “Le Persone e La Fabbrica” si è posta l’obiettivo di fornire alcune evidenze relative all’impatto del WCM in merito alle condizioni di lavoro, alla fatica, ai tempi, alla sicurezza, alla pulizia e all’ordine della postazione lavorativa; ma ha indagato anche la soddisfazione in merito alle forme di partecipazione richieste agli operai e alle performance in termini di qualità di prodotto e sprechi. Focus group, interviste e 5.035 questionari compilati in maniera anonima da fra operai e professional hanno permesso di evidenziare come gli operai siano diventati più orgogliosi e più soddisfatti del loro lavoro. Inoltre, i maggiori tassi di soddisfazione si registrano tra i lavoratori più anziani, con più di 40 anni, coloro i quali hanno vissuto più a lungo la vita in fabbrica con le sue “vecchie” modalità standard.

A cura di Miriam D’Orfeo e Alessia Roppolo (partecipanti dell’Executive Master in Direzione del Personale e dell’Executive Master Risorse Umane)

Questi ed altri temi sono affrontati nei Master in Gestione del Personale.

Ultima modifica il 12/04/2021

Tags: BlogHR